TV infrarroja colorea las invisibles fugas de gas -.

En el agitado mar del Norte, en Karsto, Stavanger norte, una innovadora tecnología ha comenzado su horario de faena: las cámaras infrarrojas para la detección temprana de emisiones de gas natural.

En el agitado mar del Norte, en Karsto, Stavanger norte, una innovadora tecnología ha comenzado su horario de faena: las cámaras infrarrojas para la detección temprana de emisiones de gas natural.Según informes de la estatal noruega de gas y petróleo Statoil, las cámaras habían sido probadas en Karsto durante un año, hasta que ese otoño se ubico un set de seis para monitorear el proceso principal de separación de líquidos de gas natural.

Las cámaras ofrecen una tecnología impresionante para el operario, puesto que los rayos infrarrojos registran los cambios de temperatura y se puede visualizar el escape de gas.

“Cuando el gas se escapa, la temperatura alrededor del punto de fuga cae, por ello esas cámaras pueden ayudar a identificar los escapes mucho mas rápido que con los sistemas disponible en la actualidad”, dijo Ove Kim Korshamn, supervisor de producción en la planta de separación de Karsto.

Las cámaras, cuyo sistema de seguridad ha sido patentado por GasOptics, una subsidiaria de Statoil, se añade a otras herramientas tradicionales que utiliza la estatal noruega de gas y petróleo para identificar hidrocarburos y se cuenta como una de las innovaciones de la industria en los últimos años.

Stefan Nilsson, gerente director de GasOptics, anunció que el sistema ha comenzado a ser usado extensivamente en el complejo de procesamiento de gas en Karsto y ahora esta en la etapa de prueba en la Terminal de gas de St. Fergus de Shell en Inglaterra y también en el área principal de Sleipner, en el mar del norte.

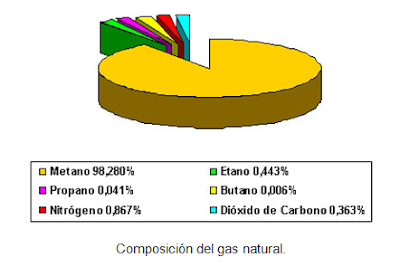

El sistema, bautizado como Gas Vision System (GVS) permite visualizar distintos tipos de gases, incluyendo el metano, por intermedio de rayos infrarrojos que detectan y hacen visibles al operario las fugas en tiempo real, así como también su flujo y concentración, coloreándolo en las pantallas de las computadoras.

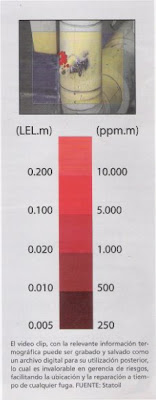

El video clip, captado por las cámaras con la relevante información termográfica puede ser grabado y salvado como un archivo digital en la red Ethernet de cada compañía para su utilización posterior, lo cual es invalorable en gerencia de riesgos, facilitando la ubicación y la reparación a tiempo de cualquier fuga; útil herramienta para minimizar los riesgos y costos por explosión, incendio, lesiones personales, perdidas de producción y daños al ambiente.

De acuerdo a la experiencia, una o mas cámaras o scanners GVS, aparatos certificados a prueba de explosión, pueden ser colocadas en instalaciones terrestres de plantas procesadoras de gas, de producción, barcos de gas natural licuado y terminales de gasoductos. Cada cámara utiliza dos módulos detectores de rayos infrarrojos sensitivos en regiones espectrales del gas metano a fin de obtener una visión inmediata, vía computadora tanto en ángulos horizontales (pan view) como verticales (tilt up-down view), de eventos ubicados a una distancia de hasta 150m. La interfase de control del GVS usa dos pantallas separadas: la analítica que presenta la salida y grabación del circuito de cámaras de detección instaladas y la otra, contentiva de la historia y el sistema de información usada para acceder y evaluar los video clips en la memoria.

Fuente: Revista "PetroleoYV, nº30".